ارتباط نسبت EZT و دمای ذوب و دمای خنک سازی:

هرچه نسبت EZT در مخلوط به دست آمده افزایش یافت، دمای بشکه به همان نسبت کاهش یاقت. نتیجهای که این عبارت برای ما بیان میکند این است که فاز آمورف EZT بر دمای ذوب مخلوطهای PET/EZT تأثیر میگذارد و در نتیجه دمای فرایند ذوب را کاهش میدهد. مخلوط مذاب PET/EZT برای تولید کردن بطری به قالب پریفرم پت تزریق شد. در طول فرایند قالب گیری دمشی برای حفظ روان پذیری، پریفرم باید در فاز آمورف باشد. سپس پریفرم پت به شکل سریع در قالب خود خنک شد تا از تبلور پریفرم مذاب جلوگیری شود. همانطور که در شکل 1(b) و جدول 2 نشان داده شده است، PET خالص و PET/EZT 10 تا دمای 13 درجه سانتیگراد سرد شدند. این در حالی است که سایر نمونه ها تا دمای 20 درجه سانتیگراد سرد شدند.

همانطور که در جدول 2 نشان داده شده است، با افزایش نسبت EZT در مخلوط، فرایند خنکسازی در دمای پایینتر و در دوره زمانی کوتاهتری انجام پذیر است. این نشان می دهد که میزان دما و زمان خنک شدن به دلیل اثرات فاز آمورف EZT کاهش یافته است (پاپادوپولو و کالفو گلو، 1997). به طور کلی، تعاملات پر قدرت تر پلیمرهای نیمه کریستالی و پلیمرهای آمورف منجر به کاهش دمای ذوب و کریستالی بودن مخلوط می شود. دلیل این امر این است که پلیمرهای آمورف با فرایند تبلور پلیمرهای نیمه کریستالی تداخل دارند (بادیا و همکاران، 2014). در کل، PET و EZT میل ترکیبی شیمیایی خوبی نسبت به یکدیگر دارند و تمایل دارند از طریق واکنشهای شیمیایی مانند ترانس استریفیکاسیون در طی مخلوط شدن در فاز مذاب، یک ترکیب مخلوط شدنی را ایجاد کنند.

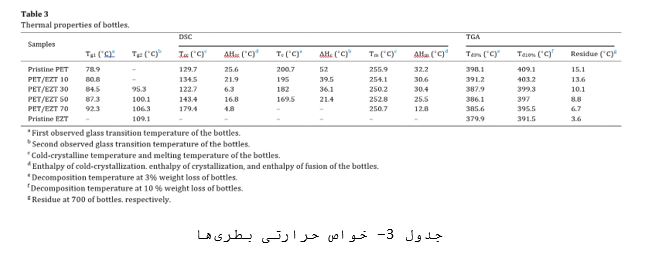

خواص حرارتی بطریهای PET/EZT:

بررسی Tg و پایداری حرارتی بطریهای PET/EZT میتواند اطلاعات مفید بیشتری را در رابطه با کاربرد نهایی محصولات PET/EZT برای پر شدن با مایعات گرم به ما ارائه دهد. به عنوان مثال، Tg یک مخلوط پلیمری می تواند نشان دهنده ترکیب پذیری اجزای آن ترکیب باشد. این ویژگی میتواند بر کاربرد احتمالی محصولات نهایی تأثیرگذار باشد (Shi & Jabarin, 2001). مخلوطهایی که به درستی مخلوط شده باشند، معمولاً یک Tg منفرد را در آنالیز حرارتی خود نشان میدهند. این در حالی است که دو Tg برای ترکیبات نیمه مخلوط یا غیر مخلوط در آنالیز مشابه نشان داده میشود. شکل 2 ترموگرام DSC بطری های PET/EZT را نشان میدهد و خواص حرارتی آنها در جدول شماره 3 قابل مشاهده است.

Tg ترکیبات PET/EZT:

بر اساس نتایج به دست آمده، PET خالص و EZT خالص به ترتیب Tg 78.9 و 109.1 درجه سانتیگراد را نشان میدهند. همچنین، یک Tg منفرد در PET/EZT 10 درصد مشاهده شد، در حالی که دو Tg در بطری های مخلوط PET/EZT با نسبت های بالاتر EZT (30-70%) مشاهده شدکه نتایج مطالعه قبلی را تایید میکند (پارک و همکاران، 2021). همچنین Tg یک فاز غنی از PET به صورت خطی با افزایش نسبت EZT افزایش یافت، که در آن Tg مخلوط بالاتر از Tg در PET و کمتر از Tg در EZT بود. بطریهای PET/EZT (30 تا 70 درصد) دو Tg را در نتایج DSC نشان دادند که نشاندهنده آمیختگی جزئی در بطریهای مخلوط است (Kong & Hay, 2002). افزایش Tg با افزایش نسبت EZT در مقالات دیگر نیز گزارش شده است که نشان دهنده بهبود پایداری شیمیایی مخلوطهای پلی استر آروماتیک به دلیل واکنش ترانس استری شدن در طی فرایند ذوب است (محمدی و همکاران، 2011).

برخلاف مطالعه قبلی (پارک و همکاران، 2020)، اختلاط جزئی مشاهده شده در بطریهای PET/EZT ممکن است به نسبت بیشتر گروههای حجیم (ISB سخت و CHDM انعطافپذیر) و تحرک زنجیره پایینتر مرتبط باشد. همانطور که در جدول 3 ثبت شده است، دمای ذوب (Tm) پت 255.9 درجه سانتیگراد میباشد، در حالی که اوج نقطه ذوب EZT خالص به دلیل ساختار آمورف مشخص نیست. در ادامه مشاهده شد که Tm بطری های PET/EZT با افزایش نسبت EZT کاهش یافت. این با افزایش نسبت EZT در هنگام تولید بطریهای PET/EZT با استفاده از دستگاه ISBM تطابق داشت و منجر به کاهش دمای بشکه و زمان تولید کمتر شد (شکل 1a و b).

لینک های مرتبط:

نتایج اسکن حرارتی بطری پت ترکیبی:

در اسکن حرارتی آزمایشهای DSC، دمای کریستال سرد (Tcc) PET خالص 129.7 درجه سانتیگراد گزارش شده است. Tcc با افزایش نسبت EZT به دلیل تحرک زنجیره کمتر ناشی از گروه حجیم EZT افزایش یافت. در اسکن خنک کننده، دمای کریستالی (Tc) PET خالص 200.7 درجه سانتیگراد بود که در آن Tc با افزایش نسبت EZT تا 50٪ کاهش یافت. با این حال، Tc ترکیب PET/EZT 70 درصد شناسایی نشد. این اتفاق نشان میدهد که دمای مورد نیاز برای خنکسازی پریفرم پت مذاب در فرایند تولید بطری با افزایش نسبت EZT، کاهش مییابد. همچنین توجه داشته باشید که آنتالپی کریستال سرد (ΔHcc) در بطری های PET/EZT (10٪ -70٪) با افزایش نسبت EZT به صورت خطی کاهش یافته است.

بیانیه معتبر مشارکت نویسنده

Hojun Shin: Conceptualization, Data curation, Writing – original draft, Formal analysis. Sangyoon Park: Methodology, Formal analysis, Investigation. Sarinthip Thanakkasaranee: Formal analysis, Investi- gation, Supervision. Kambiz Sadeghi: Data curation, Investigation.

Youngsoo Lee: Validation, Investigation. Guman Tak: Validation, Investigation. Jongchul Seo: Conceptualization, Methodology, Writing

– review & editing.

اعلامیه منافع رقابتی

نویسندگان اعلام می کنند که هیچ منافع مالی رقابتی یا روابط شخصی شناخته شدهای ندارند که روی نتایج این مقاله تأثیر گذار باشد.

قدردانی

این مطالعه توسط بنیاد ملی تحقیقات کره (NRF) و توسط کمک هزینه ای که توسط دولت کره (MSIP) تامین شده بود [ با شماره مجوز 2020R1A2B5B01001797] به صورت رسمی حمایت شده است.

منابع

Al-Jabareen, A., Al-Bustami, H., Harel, H., & Marom, G. (2013). Improving the oXygen barrier properties of polyethylene terephthalate by graphite nanoplatelets. Journal of Applied Polymer Science, 128(3), 1534–1539. https://doi.org/10.1002/app.38302

Badia, J. D., Santonja-Blasco, L., Martínez-Felipe, A., & Ribes-Greus, A. (2014). Dynamic mechanical thermal analysis of polymer blends. Characterization of polymer blends (pp. 365–392). https://doi.org/10.1002/9783527645602.ch12

Brown, W., & Park, G. (1970). Diffusion of solvents and swellers in polymers. Journal of Paint Technology, 42(540), 16.

CHECKING MOLECULAR AXIS ORIENTATION THROUGH STRETCHING. Retrieved April

18 from https://www.rigaku.com/applications/bytes/Xrd/miniflex/1143442674. George, S. C., & Thomas, S. (2001). Transport phenomena through polymeric systems.

Progress in Polymer Science, 26(6), 985–1017. https://doi.org/10.1016/S0079-6700 (00)00036-8

Go¨ltner, W. (2004). Relationship between polyester quality and processability: Hands-on experience. Modern polyesters: Chemistry and technology of polyesters and copolyesters (pp. 435–493). https://doi.org/10.1002/0470090685.ch13

Hannay, F. (2002). Rigid plastics packaging: Materials, processes and applications (Vol. 151). iSmithers Rapra Publishing.

Kong, Y., & Hay, J. (2002). Miscibility and crystallisation behaviour of poly (ethylene terephthalate)/polycarbonate blends. Polymer, 43(6), 1805–1811. https://doi.org/ 10.1016/S0032-3861(01)00772-8

Lima, M. F. S., Vasconcellos, M. A. Z., & Samios, D. (2002). Crystallinity changes in plastically deformed isotactic polypropylene evaluated by X-ray diffraction and differential scanning calorimetry methods. Journal of Polymer Science Part B, Polymer Physics, 40(9), 896–903. https://doi.org/10.1002/polb.10159

Mallakpour, S., & Javadpour, M. (2016). The potential use of recycled PET bottle in nanocomposites manufacturing with modified ZnO nanoparticles capped with citric acid: Preparation, thermal, and morphological characterization. RSC Advances, 6 (18), 15039–15047. https://doi.org/10.1039/C5RA27631D

Maruhashi, Y., & Iida, S. (2001). Transparency of polymer blends. Polymer Engineering and Science, 41(11), 1987–1995. https://doi.org/10.1002/pen.10895

Mohammadi, S., Khonakdar, H., Ehsani, M., Jafari, S., Wagenknecht, U., & Kretzschmar, B. (2011). Investigation of thermal behavior and decomposition kinetic of PET/PEN blends and their clay containing nanocomposites. Journal of Polymer Research, 18(6), 1765–1775. https://doi.org/10.1007/s10965-011-9583-9

Nasir, N., Hong, H., Rehman, M. A., Kumar, S., & Seo, Y. (2020). Polymer-dispersed liquid-crystal-based switchable glazing fabricated via vacuum glass coupling. RSC Advances, 10(53), 32225–32231. https://doi.org/10.1039/D0RA05911K

Ophir, A., Kenig, S., Shai, A., Barka’Ai, Y., & Miltz, J. (2004). Hot-fillable containers containing PET/PEN copolymers and blends. Polymer Engineering and Science, 44(9), 1670–1675. https://doi.org/10.1002/pen.20166

Papadopoulou, C. P., & Kalfoglou, N. K. (1997). Compatibility behaviour of blends of poly (ethylene terephthalate) with an amorphous copolyester. Polymer, 38(3), 631–637. https://doi.org/10.1016/S0032-3861(96)00557-5

Park, S., Thanakkasaranee, S., Shin, H., Ahn, K., Sadeghi, K., Lee, Y., Tak, G., & Seo, J. (2020). Preparation and characterization of heat-resistant PET/bio-based polyester blends for hot-filled bottles. Polymer Testing, 91, Article 106823. https://doi.org/ 10.1016/j.polymertesting.2020.106823

Park, S., Thanakkasaranee, S., Shin, H., Lee, Y., Tak, G., & Seo, J. (2021). PET/Bio-based terpolyester blends with high dimensional thermal stability. Polymers, 13(5), 728. https://doi.org/10.3390/polym13050728

Porter, R. S., & Wang, L.-H. (1992). Compatibility and transesterification in binary polymer blends. Polymer, 33(10), 2019–2030. https://doi.org/10.1016/0032-3861 (92)90866-U

Rwei, S. P. (1999). Properties of poly (ethylene terephthalate)/poly (ethylene naphthalate) blends. Polymer Engineering and Science, 39(12), 2475–2481. https:// doi.org/10.1002/pen.11634

Scheirs, J., & Long, T. E. (2005). Modern polyesters: Chemistry and technology of polyesters and copolyesters. John Wiley & Sons.

Shi, Y., & Jabarin, S. A. (2001). Glass-transition and melting behavior of poly (ethylene terephthalate)/poly (ethylene 2, 6-naphthalate) blends. Journal of Applied Polymer Science, 81(1), 11–22. https://doi.org/10.1002/app.1408

Song, H., Yang, S., Sun, S., & Zhang, H. (2013). Effect of miscibility and crystallization on the mechanical properties and transparency of PVDF/PMMA blends. Polymer-plastics Technology and Engineering, 52(3), 221–227. https://doi.org/10.1080/

03602559.2012.735314

Stocco, A., La Carrubba, V., Piccarolo, S., & Brucato, V. (2009). The solidification behavior of a PBT/PET blend over a wide range of cooling rate. Journal of Polymer Science Part B, Polymer Physics, 47(8), 799–810. https://doi.org/10.1002/ polb.21687

Subramanian, M. N. (2017). Polymer blends and composites: Chemistry and technology.

John Wiley & Sons.

Tharmapuram, S. R., & Jabarin, S. A. (2003). Processing characteristics of PET/PEN blends, part 3: Injection molding and free blow studies. Advances in Polymer Technology: Journal of the Polymer Processing Institute, 22(2), 155–167. https://doi. org/10.1002/adv.10046

Tomi´c, N. Z. (2020). Thermal studies of compatibilized polymer blends. Compatibilization of polymer blends (pp. 489–510). https://doi.org/10.1016/B978-0-12-816006- 0.00017-7