روش های اندازه گیری انقباض در بطری پت تولید شده با قالب پریفرم

اولین روش اندازه گیری، تقسیم طول پریفرم به پنجاه قسمت مساوی و علامت گذاری پارتیشن ها می باشد. سپس باید قطر پریفرم در فاصله مساوی با شروع از یک انتها با استفاده از میکرومتر اندازه گیری شود.

برای اندازه گیری انقباض باید تفاوت در اندازه بین حفره و قطعه نهایی (پریفرم) بر اندازه حفره قالب تقسیم شود. این مقدار معمولا به صورت درصد نشان داده می شود. انقباض نسبی به صورت میانگین حسابی پنج نقطه قطر و سه نقطه طول تعیین می شود. انقباض نسبی همانگونه که در شکل یک و دو نشان داده شد، تعیین گردید. در این حالت قسمت رزوه دار پریفرم در معرض پارامتر های قالب گیری دمشی مانند دما و فشار قرار نمی گیرد. بنابراین طول همانگونه که در شکل 4 نشان داده شده است، در نظر گرفته می شود.

شکل شماره 1- تنوع انقباض ناشی از پارامتر های پردازش در فرآیند قالب گیری تزریقی پریفرم پت پلاستیکی

شکل شماره 1- تنوع انقباض ناشی از پارامتر های پردازش در فرآیند قالب گیری تزریقی پریفرم پت پلاستیکی

برای اندازه گیری انقباض در بطری پت تولید شده با قالب پریفرم از دو فرمول زیر استفاده می شود.

در این فرمول SL طول انقباض است، Lm به طول حفره قالب (95.86 میلی متر) گفته می شود و Lp به طول پریفرم اشاره دارد.

در این فرمول SD انقباض قطر است، Dm قطر حفره قالب است (24.24 میلی متر در قسمت پایین و 25.56 میلی متر در قسمت بالایی)، و Dp قطر پریفرم است.

لینک های مرتبط:

طرح تجربی و نتایج- انتخاب پارامتر ها و آرایش قائم در قالب گیری تزریقی

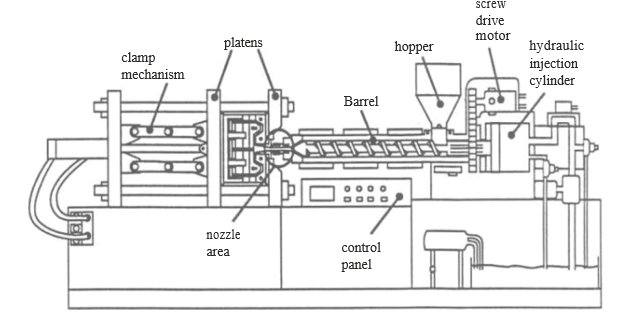

دمای ذوب ماده ای که به قالب تزریق می شود با دمای سیلندر تعیین می گردد. در این مقاله پنج عامل انقباض به صورت طولی و عرضی نسبت به جهت جریان توسط محققین مورد بررسی قرار گرفت. از سوی دیگر دمای قالب گیری به عنوان یک پارامتر کنترل کلیدی در فرایند قالب گیری تزریقی پلاستیک در نظر گرفته شد. مدت زمانی که طول می کشد تا آب در گردش در اطراف قالب خنک شود و قطعه پلاستیکی جامد گردد، به عنوان زمان خنک کننده شناخته می شود. زمان سرد شدن، یک عامل تعیین کننده مهم در انقباض می باشد. در نهایت فشاری که برای تنظیم و بستن قالب استفاده می شود، فشار نگهدارنده نامیده می شود. به دلیل تعیین فشار بیشتر از حد در داخل حفره قالب در آخرین مرحله تزریق، انتظار می رود فشار نگهداشته به کاهش انقباض کمک کند.

شکل 2: نمودار شماتیک فرآیند قالب گیری تزریقی در پریفرم پت پلاستیکی

اهمیت فشار بسته بندی در قالب گیری تزریقی پریفرم پت پلاستیکی

علاوه بر ایجاد فشار تزریق بیشتر، فشار بسته بندی میتواند به پر کردن میکرو حفره ها با پلیمر در داخل قالب کمک کند. در فرایند تولید پریفرم پت، ماشین های قالب گیری تزریقی پارامتر های متعددی دارند که عبارتند از؛ دمای ذوب، زمان سرد شدن، فشار نگهداری، زمان تزریق، فشار تزریق، دمای قالب و زمان پر شدن. علاوه بر عوامل فوق، طراحی دونده (نوعی از مدل طراحی در قالب گیری) یکی از روش های بهینه سازی در فرایند قالب گیری تزریقی است. با این حال، شرکت ها در این زمینه (همانند شرکت اشرف) نمی توانند اجازه ارزیابی و طراحی تغییرات در بخش های فیزیکی ماشین را در طول آزمایش بدهند و به همین دلیل این مطالعه بر روی بهینه سازی پارامتر های فرآیند متمرکز گردید. در نتیجه پریفرم های پت پلاستیکی با در نظر گرفتن چهار عامل دمای ذوب، دمای قالب گیری، فشار نگهداری و زمان خنک سازی تولید شده اند. این چهار عامل تاثیر قابل توجهی بر انقباض دارند.

باقی پارامتر ها به عنوان عوامل ثابت در نظر گرفته شده اند و مشابه با تنظیمات شرکت تنظیم می گردند.